制作費用

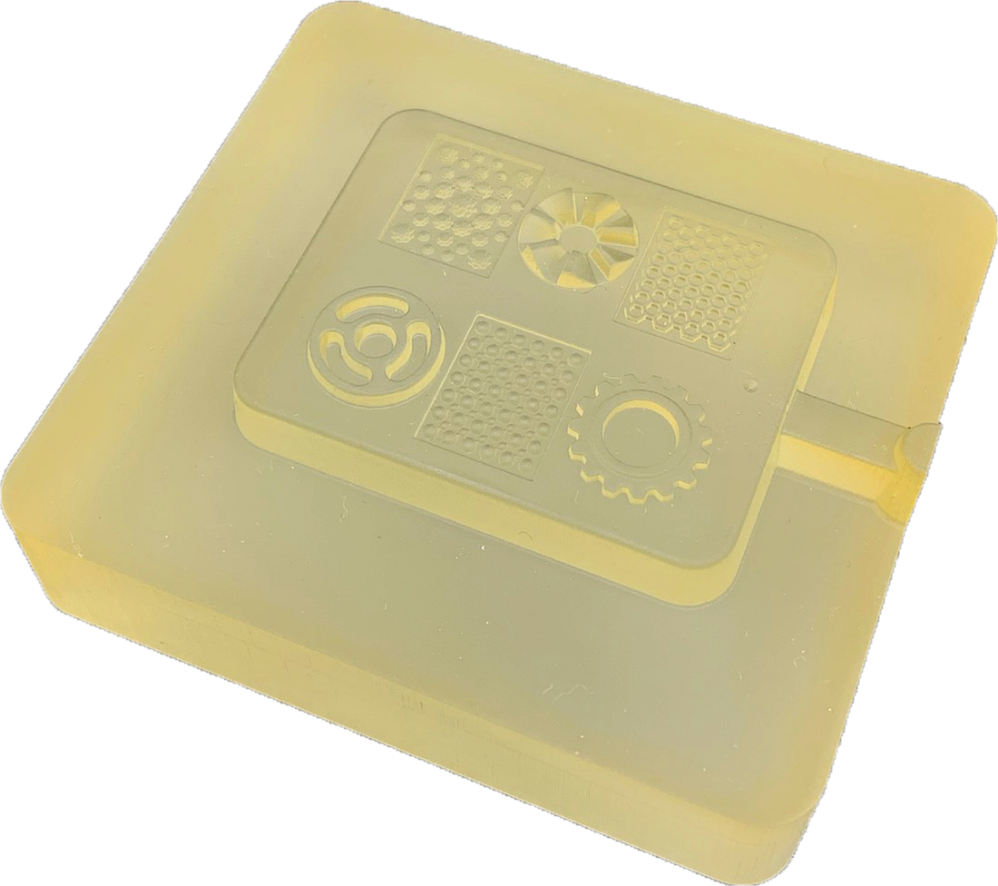

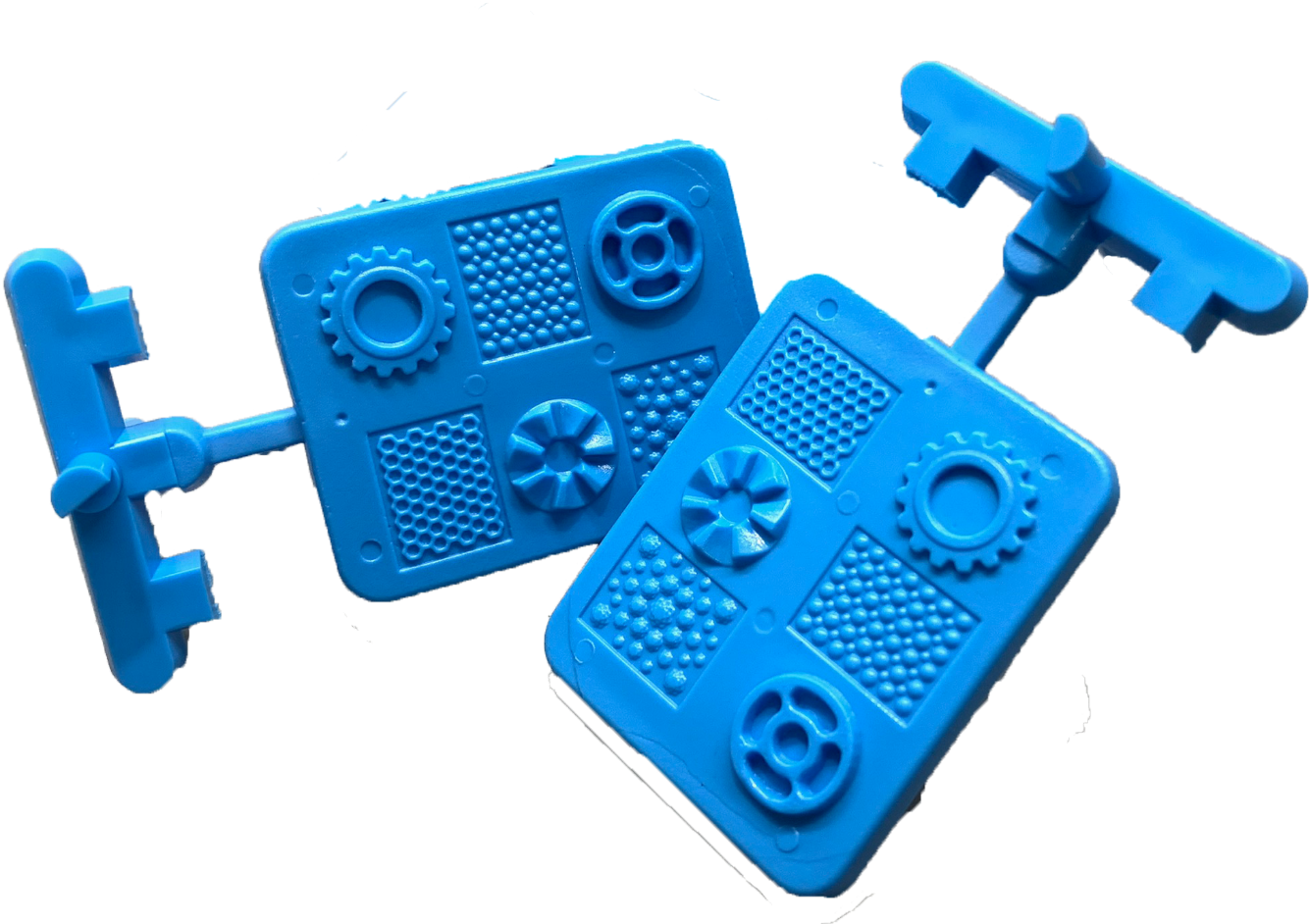

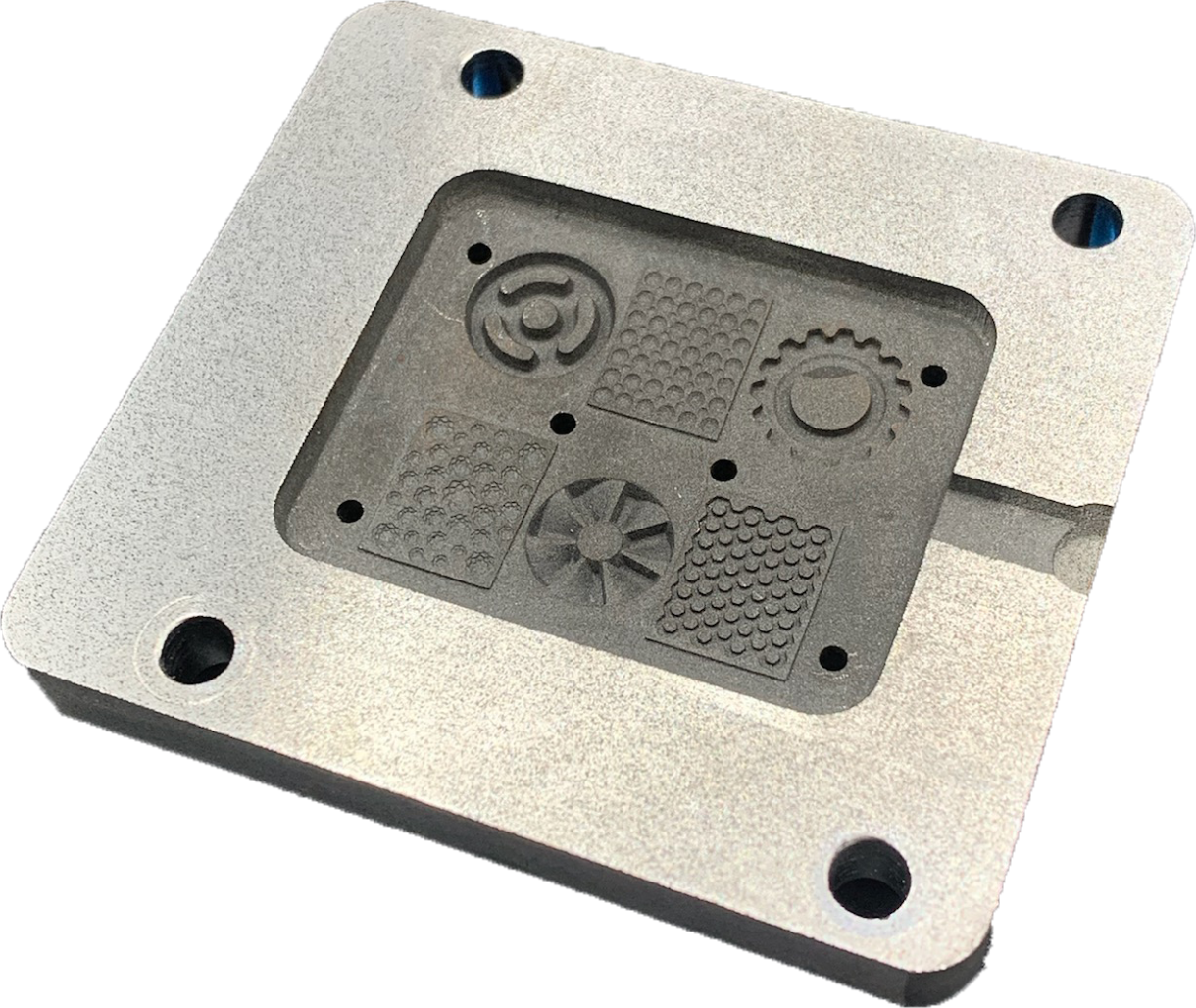

「デジタルモールド粉末冶金」は、3Dプリンタと粉末冶金を組み合わせることにより、業界で初めてのプロセスを実現した技術です。 具体的には、3Dプリンタを使用して樹脂型を造形し、その樹脂型に粉末冶金を用いて金属型へと変換します。

これにより、樹脂部品もしくは樹脂部品生産用金型を最短3日で納品することが可能となります。

従来の金型製造プロセスでは、金型の形状をCADで設計し、その後、設計データに基づいて金属ブロックを切削加工または放電加工で制作します。

このプロセスには、設計、加工、検査などの工程があり、一般的に数週間~数ヶ月の納期がかかりますが、「デジタルモールド粉末冶金」では最短3日で納品する事が出来ます。そのため従来の金型製造プロセスに比べて、大幅な時間とコストの削減、試作の容易化などのメリットを有する画期的な技術です。